水力旋流器概述

水力旋流器是用于分离去除污水中较重的粗颗粒泥砂等物质的选矿设备。有时也用于泥浆脱水。分压力式和重力式两种,常采用圆形柱体构筑物或金属管制作。水靠压力或重力由构筑物(或金属管)上部沿切线进入,在离心力作用下,粗重颗粒物质被抛向器壁并旋转向下和形成的浓液一起排出。较小的颗粒物质旋转 到一定程度后虽二次上旋涡流排出。

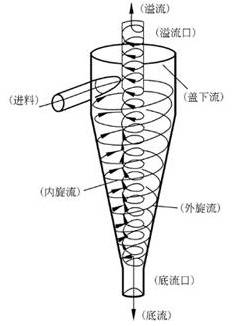

水力旋流器的构造:上部为圆锥形。在圆柱形筒体上装有与筒壁呈切线方向的给矿管。圆锥上部装有与圆柱部分相连通的中心溢流管。溢流管的上端则通过缓冲室或直接与外部管道联接以排出溢流。在圆锥形底部装有沉砂咀,以排出粗粒沉砂。为了减不磨损,可在给矿口、沉砂咀及筒体内壁衬以耐磨橡胶或用辉绿岩、铸石、碳化硅等耐磨材料。

水力旋流器的工作原理:当矿浆用砂泵(或高差)以一定压力(一般是0.5~2.5公斤/厘米)和流速(约5~12米/秒)经给矿管沿切线方向进入圆筒后,矿浆便以很快的速度沿筒壁旋转,而产生很大的离心力。在离心力和重力的作用下,较粗、较重的矿粒被抛向器壁,沿螺旋线的轨迹向下运动,并由圆锥体下部的排吵咀排出,而较细的矿粒则在锥体中心和水形成内螺旋状的上升矿浆流,经溢流管排出。 水力旋流器与机械分级机相比,其优点有:无运动部件,构造简单;单位容积的生产能力较大,占面积小;分级效率高(可达80%~90%),分级粒度细;造价低,材料消耗少。其缺点是零部件麿损快;动力消耗大;给矿的压力、浓度及粒度对分级指标有较大影响。

水力旋流器已广泛应用于各大金属矿山的选矿工艺中。

水力旋流器主要体现在以下作业:

1、一段闭路磨矿分级

2、二段闭路磨矿分级

3、精矿再磨分级

4、原矿选前选后脱泥

5、尾矿的筑坝与回填

在与一段磨机构成的闭路磨矿分级系统中,在较高的给矿浓度下,具有较高的分级效率和较细的溢流细度,分级效率比常用的螺旋分级机高出5-10%,有利于磨机利用系数的提高。根据磨矿处理量、溢流细度和沉砂浓度的要求,正确选择合适规格及型号的旋流器,是能否达到最优化工作条件的前提。可为用户提供Φ50、Φ75、Φ100、Φ125、Φ150、Φ200、Φ250、Φ300、Φ350、Φ500、Φ660等单机、并联机组或串联机组。

在选矿厂尾矿送往尾矿库处理时,尾矿中小于37μm的细砂不宜作为尾矿筑坝的材料。使用旋流器分级后,粗粒尾矿留在坝体部位,细粒级向尾矿池的尾部运动,细粒矿浆在流动过程中也自然分级,稀而细的尾矿流动过程中也自然分级,在尾矿库的尾部则有一段是澄清水区,可作为回水利用。全尾充填工艺中,使用旋流器预分级浓缩,使大部分粗颗粒预先分离下来,降低后续过滤机的负荷,能达到较佳效果。使用旋流器完成筑坝与充填作业,可以解决尾矿坝坝体漏矿、滩面塌陷、外排水超标等问题,可取得明显的经济效益和社会效益。

水力旋流器主要技术参数表

|

型号 |

筒体内径 |

锥角 |

溢流管直径 |

底流口直径 |

允许最大给料粒度 |

给料压力 |

处理能力 |

分级粒度

um) |

重量 |

|

FX660 |

660 |

20 |

180~240 |

80~150 |

16 |

0.03-0.2 |

250~350 |

74-220 |

995 |

|

FX500 |

500 |

20 |

130~200 |

35~100 |

10 |

0.03~0.3 |

140~220 |

74~200 |

495 |

|

15 |

74~150 |

540 |

|||||||

|

FX350 |

350 |

20 |

80~120 |

30~70 |

6 |

0.04~0.3 |

60~100 |

50~150 |

182 |

|

15 |

50~120 |

230 |

|||||||

|

FX300 |

300 |

20 |

65~115 |

20~50 |

5 |

0.04~0.3 |

45~85 |

50~150 |

108 |

|

15 |

40~100 |

169 |

|||||||

|

FX250 |

250 |

20 |

60~100 |

16~45 |

3 |

0.06~0.35 |

40~60 |

40~100 |

72 |

|

15 |

40~100 |

77 |

|||||||

|

10 |

30~100 |

83 |

|||||||

|

FX200 |

200 |

20 |

40~65 |

16~32 |

2 |

0.06~0.35 |

25~40 |

40~100 |

60 |

|

15 |

30~100 |

64 |

|||||||

|

10 |

30~100 |

69 |

|||||||

|

FX150 |

150 |

20 |

30~45 |

8~22 |

1.5 |

0.06~0.35 |

11~20 |

30~74 |

20 |

|

15 |

30~74 |

22 |

|||||||

|

8 |

30~74 |

60 |

|||||||

|

FX125 |

125 |

17 |

25~40 |

8~18 |

1 |

0.06~0.35 |

8~15 |

20~100 |

10 |

|

8 |

20~74 |

12 |

|||||||

|

FX100 |

100 |

20 |

20~40 |

8~18 |

1 |

0.06~0.35 |

5~12 |

20~100 |

8 |

|

15 |

20~100 |

13 |

|||||||

|

8 |

20~100 |

21 |

|||||||

|

FX75 |

75 |

15 |

15~22 |

6~12 |

0.6 |

0.1~0.4 |

2~5 |

20~74 |

4.2 |

|

6 |

5~40 |

7 |

|||||||

|

FX50 |

50 |

15 |

11~16 |

3~8 |

0.3 |

0.1~0.4 |

1~2 |

10~74 |

2 |

|

6 |

5~30 |

2.5 |

|

型号 |

筒体内径 |

锥角 |

溢流管直径 |

底流口直径 |

允许最大给料粒度 |

给料压力 |

处理能力 |

分级粒度

um) |

重量 |

|

FX660 |

660 |

20 |

180~240 |

80~150 |

16 |

0.03-0.2 |

250~350 |

74-220 |

995 |

|

FX500 |

500 |

20 |

130~200 |

35~100 |

10 |

0.03~0.3 |

140~220 |

74~200 |

495 |

|

15 |

74~150 |

540 |

|||||||

|

FX350 |

350 |

20 |

80~120 |

30~70 |

6 |

0.04~0.3 |

60~100 |

50~150 |

182 |

|

15 |

50~120 |

230 |

|||||||

|

FX300 |

300 |

20 |

65~115 |

20~50 |

5 |

0.04~0.3 |

45~85 |

50~150 |

108 |

|

15 |

40~100 |

169 |

|||||||

|

FX250 |

250 |

20 |

60~100 |

16~45 |

3 |

0.06~0.35 |

40~60 |

40~100 |

72 |

|

15 |

40~100 |

77 |

|||||||

|

10 |

30~100 |

83 |

|||||||

|

FX200 |

200 |

20 |

40~65 |

16~32 |

2 |

0.06~0.35 |

25~40 |

40~100 |

60 |

|

15 |

30~100 |

64 |

|||||||

|

10 |

30~100 |

69 |

|||||||

|

FX150 |

150 |

20 |

30~45 |

8~22 |

1.5 |

0.06~0.35 |

11~20 |

30~74 |

20 |

|

15 |

30~74 |

22 |

|||||||

|

8 |

30~74 |

60 |

|||||||

|

FX125 |

125 |

17 |

25~40 |

8~18 |

1 |

0.06~0.35 |

8~15 |

20~100 |

10 |

|

8 |

20~74 |

12 |

|||||||

|

FX100 |

100 |

20 |

20~40 |

8~18 |

1 |

0.06~0.35 |

5~12 |

20~100 |

8 |

|

15 |

20~100 |

13 |

|||||||

|

8 |

20~100 |

21 |

|||||||

|

FX75 |

75 |

15 |

15~22 |

6~12 |

0.6 |

0.1~0.4 |

2~5 |

20~74 |

4.2 |

|

6 |

5~40 |

7 |

|||||||

|

FX50 |

50 |

15 |

11~16 |

3~8 |

0.3 |

0.1~0.4 |

1~2 |

10~74 |

2 |

|

6 |

5~30 |

2.5 |