|

柳州华锡集团大厂92#矿体是含锡、铅、锌品位较低的矿体,锡品位约0.77% ,储量约占大厂矿区的一半,开采92#矿体迫在眉睫。华锡集团为了保证其规模经济效益,即保证现有的锡、铅、锌金属产量不变,开采92 # 矿体必须将开采量由现在的130万t/a提高到200万t/a。铜坑采矿场距离车河选厂较远,矿石由索道运输到车河,索道的设计能力为130~140万t/a;车河选厂目前的工艺流程适合选别高品位矿石,要选别低品位矿石,车河选厂工艺流程系统必须改造;华锡集团为避免索道运输和车河选厂的系统改造,决定在铜坑实施粗粒预选抛废工程,抛弃30%~35%的废石,降低矿石运输量和提高矿石的入选品位,以达到降低运输费用、选矿成本及系统改造费用的目的。

图一:粗粒锯齿波跳汰机原理图

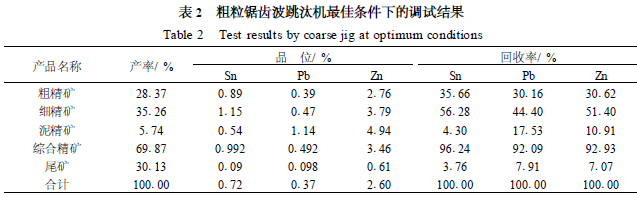

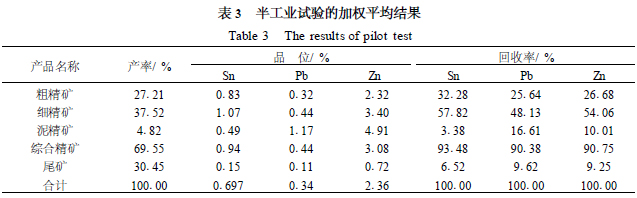

由表2得知,抛废率为30.13%时,锡、铅、锌金属回收率分别为96.24%、92.09%、92.93%,尾矿品位分别为Sn0.09%、Pb0.098%、Zn0.61%。 4.2 连续半工业试验 在条件试验指标基本达到华锡集团公司要求后,于6月22日正式进行了2天6个班的连续半工业试验。这6个班的综合指标如表3所示。

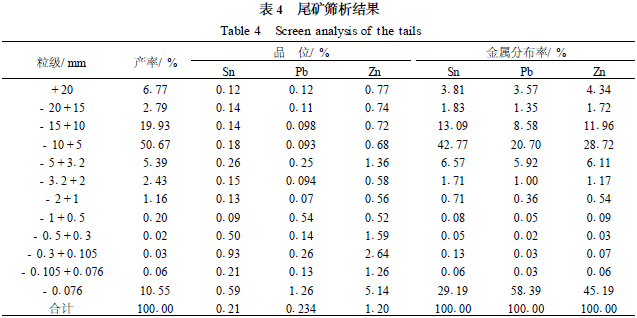

由表3可知:6个班的综合指标为抛废率30.45%,锡、铅、锌金属回收率分别为93.48%、90.38%、90.75%,尾矿品位为Sn0.15%、Pb0.11%、Zn0.72%,基本达到华锡集团公司的要求。综合处理量为1.0t/h ,耗电量为0.669kW·h/t,耗水量为6.55 m3/t 。耗水量偏高,其原因是编织筛网周边没有固定在筛框上,筛网周边与筛框之间产生缝隙,造成筛下跑粗,这样原筛下细精矿排口由直径16mm增大到直径19mm;另外,后三个班的矿石粒度明显较粗,这都导致耗水量的增加,扣除不正常的因素,平均耗水量约为5.5m3/t。 4.3 产品分析 4.3.1 产品筛析 尾矿筛析样为未经脱泥的锯齿波跳汰机尾矿,筛析结果见表4 。筛析结果表明: ①尾矿中只有-0.5 mm 粒级具有回收价值,而-0.076mm 粒级产率和金属分布率分别占具有回收价值粒级的98.97%、99.40% ,因此对锯齿波跳汰机的尾矿只需进行脱泥作业,就可以将其回收。②尾矿中+3.2-10mm粒级的品位偏高,金属损失率较高,这说明宽级别分选工艺不甚合理,因此建议采用分级分别预选工艺,这样抛废率和金属回收率有望进一步得到提高。

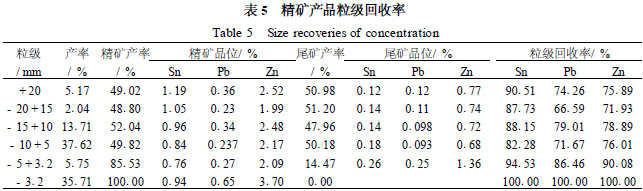

4.3.2 精矿粒级回收率分析 锯齿波跳汰机预选大厂92#矿体的精矿粒级回收率见表5,-10+5mm 尾矿品位较高,粒级的金属回收率较低。粒级回收率分析再次说明-20mm全粒进入型锯齿波跳汰机预选,-10+3.2mm粒级的分选指标较差,所以建议采用分级分别预选工艺。

5、结 论

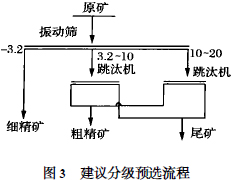

(1)大厂92#矿体矿石20~0mm全粒级入选,锯齿波跳汰机预选抛废率为30.45%,锡、铅、锌金属回收率分别为93.48%、90.38%、90.75%。 (2)矿石性质及产品的粒级回收率分析说明,92#矿体矿石采用分级预选工艺更合理,抛废率可望进一步得到提高。建议分级预选流程如图3。 (3) 试验证明,92 # 矿体矿石可以采用跳汰机预选抛废工艺解决华锡集团车河选矿厂面临的生产接替问题。 |

|

|

|

|

|

|